How Vacuum Forming Works: Steps, Materials, & Product Ideas

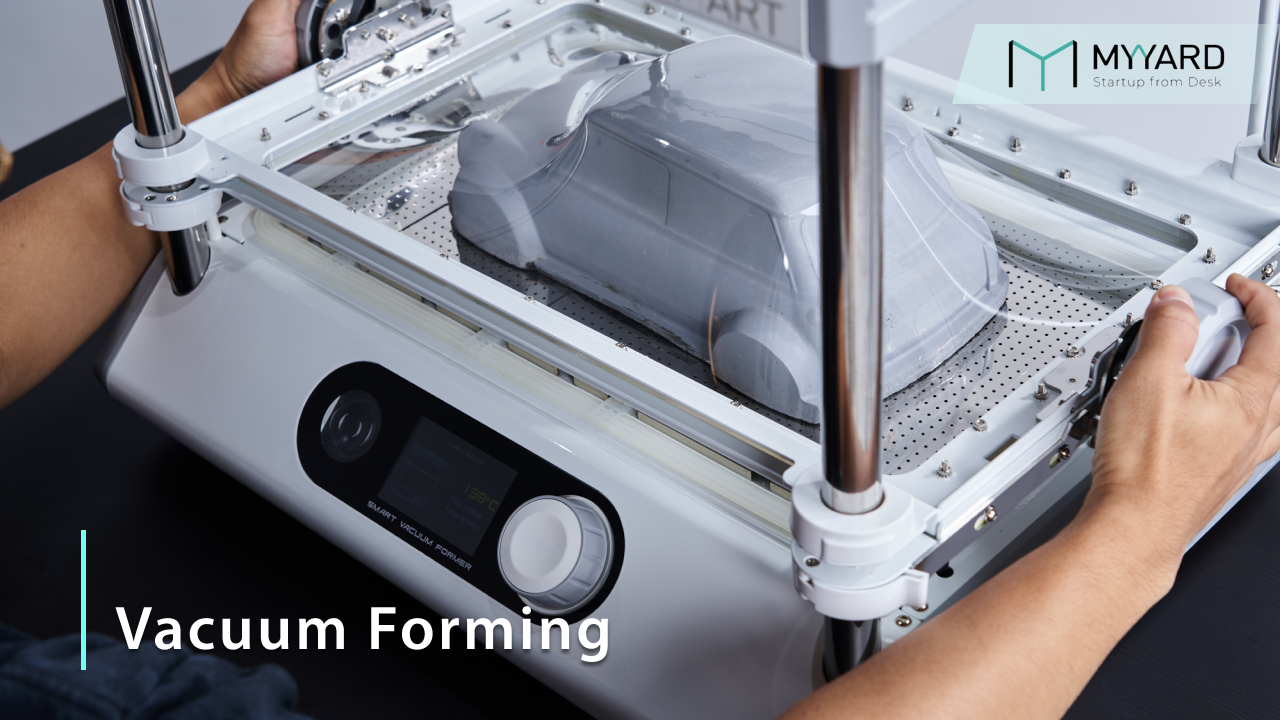

Vacuum forming is a versatile plastic manufacturing process widely embraced across various industries. In this article, we explore its techniques, learn about the intricate process, and examine the diverse materials employed, revealing how it shapes countless everyday products. Let's dive deeper into the world of vacuum forming.

1. What is Vacuum Forming?

Vacuum forming, also known as vacuum molding, is a flexible plastic manufacturing process where a heated plastic sheet is shaped over a mold using suction. This method excels in low to medium-volume production, serving as a cost-effective alternative to injection molding by greatly reducing tooling costs. It is suitable for a wide range of materials, including both thermoplastics and thermoset materials, despite their inherent differences.

This process is extensively used across various industries for producing consumer goods, automotive parts, and packaging for consumer products. Its popularity stems from its ability to efficiently create detailed shapes, making it an essential technique in the manufacturing sector.

Vacuum Forming vs. Thermoforming vs. Pressure Forming

Thermoforming is a broad term including methods like vacuum forming and pressure forming, which mold heated plastic into three-dimensional shapes. The differences are based on how they are formed, the kinds of molds they use, and how many molds are needed.

Vacuum forming, the simplest thermoforming method, uses vacuum pressure to shape heated plastic by drawing it onto a mold. This technique is ideal for simpler, one-sided items.

There are two types of molds— one is male (convex) and the other is female (concave). Male molds shape a part's inside dimensions by placing a plastic sheet over them. Female molds, on the other hand, form the precise outer dimensions by having the plastic sheet placed inside them. In vacuum forming, either a male or female mold can be used with a single mold and vacuum pressure to achieve the desired shape of the parts.

Pressure forming utilizes air pressure to precisely shape both sides of a plastic sheet. Unlike methods that rely on suction to mold one side, this technique applies heated plastic evenly on both sides. It is especially effective for producing plastic components that demand high detail and accuracy.

These differences highlight how each method is tailored to specific product requirements, from simple packaging to complex, multi-dimensional components.

| Aspect | Vacuum Forming | Pressure Forming |

| Method | Use a vacuum to pull heated plastic sheets over a mold. | Combines vacuum and positive air pressure to mold plastic sheets. |

| Machine Size | Small | Large |

| Detailing | General | Detailed |

| Applications | Ideal for simpler shapes and prototypes. | Best for components requiring precise details and textures. |

2. How Vacuum Forming Works

This guide will walk you through every step of the vacuum-forming process, from preparing the mold to creating the final product.

Designing a Mold

Start by designing and creating a mold using materials such as resin, MDF, cast aluminum, wood, structural foam, or 3D-printed plastics, each offering different benefits based on the required detail and durability. For example, 3D-printed plastics allow for more complex designs.

Clamping

After placing the mold in the former, firmly clamp the plastic sheet to be formed into the vacuum forming machine. This ensures it stays in place during the heating and forming. Note that the clamp must be sturdy enough to securely hold the plastic during the entire forming process.

Heating

Use heaters, typically ceramic or infrared elements, to evenly heat the plastic sheet until it becomes pliable. The temperature required varies based on the type of plastic used.

Vacuuming

Once the plastic is heated, a vacuum is applied to the underside of the sheet. The vacuum sucks the air out between the mold and the plastic sheet, pulling the plastic tightly against the mold to form its shape.

If you are using female (or concave) molds, it's necessary to drill small holes into recesses to allow the vacuum to effectively pull the sheet into the desired shape. Also, consider using a volume control kit to help press the plastic sheet, which can prevent webbing caused by the bridging phenomenon.

Cooling

Fans or cool air blasts can be used to help the newly formed plastic cool and solidify quickly while still attached to the mold. Ensuring quick cooling can help maintain the shape and detail of the molded form and inadequate cooling may result in deformation.

Releasing

Once the plastic has cooled and set, remove the vacuum-formed plastic piece from the mold then you have successfully finished your piece.

Trimming

Use tools such as scissors to trim off, sand, or smoothen any excess plastic from the edges of the formed piece to clean up the final product.

Finishing the Surface

Additional finishing touches might be required, such as sanding rough edges or painting. This step will depend on the desired final appearance and functionality of the plastic piece.

Vacuum Forming Process Video

3. Common Materials Used for Vacuum Forming

There are many different plastic sheets available for vacuum forming, and selecting the right type with appropriate properties is crucial for your specialized applications. Let's explore some of the most commonly used materials in vacuum forming:

Acrylonitrile Butadiene Styrene (ABS)

ABS plastic, a robust blend of acrylonitrile, butadiene, and styrene polymers, excels in strength, impact, and heat resistance and is suitable for a wide range of products from sports equipment to electronic devices, or even sanitary items and vehicle parts. Its versatility extends to easy machining, painting, and availability in unlimited colors, making it ideal for diverse manufacturing needs.

Polycarbonate (PC)

Polycarbonate (PC) is renowned for its durability, resilience to deformation, and resistance to cracking. It offers exceptional strength, clarity, heat resistance, flame retardancy, and excellent electrical insulation, with strong chemical resistance except to alkalis, aromatics, and hydrocarbons. Highly transparent, the PC can transmit 90% of light, akin to glass, and is available in customizable shades. Commonly used in products like eyewear lenses, medical devices, automotive components, protective gear, and construction materials.

Polypropylene (PP)

PP is strong yet challenging to form, requiring precise temperature control to prevent sheet sag. Non-hygroscopic and highly flexible, PP has a 1.5–2.2% shrinkage rate and comes in translucent, black, white, and other colors, though it cannot be painted. Its durability makes it ideal for chemical tanks, enclosures, vehicle Interior components, food and medicine packaging, and toys.

Polyvinylidene fluoride (PVDF)

Polyvinylidene fluoride (PVDF) is a highly versatile thermoplastic with excellent chemical resistance, mechanical strength, and thermal stability. It is particularly noted for its high purity, making it suitable for critical applications in the medical, automotive, and industrial sectors where high-performance and durable materials are required. Its ability to form into precise and complex shapes while resisting degradation adds to its utility in manufacturing processes.

Polyethylene terephthalate (PET)

PET is renowned for its clarity, toughness, and barrier properties against gases and moisture. This colorless, flexible plastic is chemically stable with high impact resistance and low permeability to gases like carbon dioxide and oxygen. PET is also highly recyclable and microwave-transparent. It is commonly used in drink bottles, food packaging, chocolate molds, creative casings, and synthetic fibers.

Polyvinyl Chloride (PVC)

PVC is highly valued for its strength, chemical resistance, and durability. It's widely used in construction and manufacturing due to its resistance to grease, fire, and impact, making it suitable for products like pipes, window frames, and automotive interiors. Available in both rigid and flexible forms, PVC is also a reliable electrical insulator, though it can react to chlorine and certain chemicals.

High Impact Polystyrene (HIPS)

HIPS is a robust blend of polystyrene and 5-10% rubber, enhancing toughness and impact strength. It's easily machined and assembled, making it ideal for retail displays, disposable tableware, picture frames, and packaging. Despite poor UV resistance, HIPS is versatile with a shrinkage rate of 0.3-0.5% and is optimal for indoor use. With its cost-effective and easy-to-color nature, it is suitable for molding and a variety of creative applications, such as cosplay props, light cases, etc.

Acrylic-Perspex (PMMA)

PMMA is a versatile, medium to strong material suited for applications where clarity is important, such as lights, light diffusers, roof domes, sanitary ware, and signs. Although it is temperature-sensitive and can become brittle or prone to shattering, it is manageable and can work manually, and is compatible with cellulose and enamel sprays.

Low-Density Polyethylene (LDPE)

LDPE is non-toxic, lightweight, and offers excellent cold resistance and flexibility, making it highly suitable for detailed mold applications. Its non-sticky and strong characteristics enhance its ease of use. However, LDPE can break under forming pressures higher than 60KPA, so it is advisable to reduce suction power and use microporous forming bed add-ons for optimal results.

Thermoplastic polyurethane (TPU)

TPU is an environmentally friendly material ideal for various molding applications due to its non-toxic, odorless, and naturally decomposable properties. It does not require pre-heating and has a best-forming temperature of 115˚C, with an application range from -60 to 80˚C. It is valued for its flexibility, easy demolding, high tensile strength, and suitability for skin contact, making it excellent for creating protective covers, dust covers, soap molds, cement molds, and waterproof or oil-proof covers.

4. Types of Vacuum Forming/Mold Machines

Each vacuum-forming machine offers distinct production advantages, tailored to various manufacturing scales and needs. This diversity ensures that businesses and individuals can select the equipment that aligns perfectly with their operational requirements and budget constraints. Here's a breakdown of the different types of vacuum-forming machines available:

Industrial Vacuum Forming Machine

Designed for large-scale production, industrial vacuum-forming machines offer robust performance and can handle substantial sizes of plastic sheets. A key advantage of these machines is that designers can adjust parameters during the production cycle without causing disruptions. These machines are ideal for continuous, heavy-duty commercial operations and can produce a wide variety of large or complex parts with precision.

Mid-size/Semi-Automatic Vacuum Forming Machine

These machines strike a balance between volume and manageability, making them suitable for medium-sized productions. Semi-automatic controls improve consistency and reduce manual labor, offering a cost-effective solution for businesses scaling up their operations.

Desktop Vacuum Forming Machine

Desktop vacuum forming machines, compact, portable, and efficient, are ideal for small businesses, personal workshops, educational environments, or hobbyists. Despite their modest size, these machines achieve remarkable detail and optimize space usage, making them an excellent choice for those with limited space.

Our FORMART machine takes desktop vacuum forming to the next level with its rapid, efficient technology and user-friendly interface that accommodates all skill levels. Its compact design and industrial-grade vacuum pump enhance workspace efficiency, while the automatic mold-releasing function greatly simplifies the process of vacuum forming.

DIY Vacuum Forming Machine

DIY machines are ideal for custom builders or small-scale creators, such as educational programs for young children. They are cost-effective and allow flexibility in experimenting with various materials and designs. However, controlling the parameters of these machines can be challenging, making them less suitable for eco-friendly materials that require precise settings.

5. Advantages of Vacuum Forming

Vacuum forming is a method that offers significant cost savings and efficiency for production. Let's explore all the benefits:

Cost-Effective for Low-Volume Production

Vacuum forming is ideal for prototypes and small batches due to its low upfront costs for tooling, prototyping, and creating molds, compared to other traditional manufacturing processes.

Moreover, cost efficiency is further improved by the ability to reuse molds to manufacture similar parts.

Short Turnaround Time

Vacuum forming simplifies the production process, enabling quick turnaround times from the initial design to the final product. Using 3D-printed molds can further speed up this process, helping products reach the market faster and boosting overall production efficiency.

Customizable and Flexible Design

This method offers high flexibility in design, allowing for the creation of complex shapes and sizes tailored to specific needs without significant additional costs. This process also supports extensive color options and customization.

Consistency and High Repeatability

Vacuum forming offers high repeatability, ensuring uniformity and consistency in product quality across multiple batches using the same mold. This precision is crucial for maintaining standards and ideal for seamlessly assembling various parts together.

Wide Range of Material Options

Vacuum forming accommodates a wide range of plastic materials, enabling the creation of parts with specific characteristics, including medical or food-grade requirements, and the ability to produce both transparent and translucent components, which is ideal for food packaging.

Reduced Waste

Vacuum forming is environmentally friendly; excess material from the process can be recycled and reused, minimizing waste and promoting sustainable production practices.

6. Disadvantages of Vacuum Forming

Still, vacuum forming has specific limitations that might affect its suitability for certain applications. Here are some of these challenges and practical tips on how to overcome them:

Limitations with Detailed and Deep Draw Parts

Vacuum forming may make it difficult to create highly detailed parts or components with a deep draw. This process often struggles to capture intricate textures and maintain structural integrity in deeper shapes. Additionally, vacuum-formed plastic parts might not have uniform wall thickness, and creating concave shapes with a deep draw can be particularly challenging.

Risk of Warping and Imperfections

Vacuum forming can lead to warping and surface imperfections, primarily when the plastic sheet is unevenly heated or the mold design prevents consistent vacuum pressure across the part.

To mitigate these risks, consider switching your mold design from a negative mold to a positive mold. This change can make areas that were challenging to form due to deep recesses in the negative mold easier to shape with a positive mold. Additionally, it can help address issues with uneven thickness. Ensure you use a plastic sheet of appropriate thickness and that it is uniformly heated. Stretching the sheet during forming can enhance detail and reduce warping, resulting in a smoother finish.

Less Affordable for High-Volume Production

While vacuum forming is excellent for prototypes and small runs, the cost-efficiency decreases as volume increases. This is due to the labor-intensive setup and the wear and tear on molds, which may not withstand long production runs.

7. Applications of Vacuum Forming

Vacuum forming can shape plastic into numerous functional and decorative items, demonstrating its flexibility and wide-reaching applications. Here are the common examples of vacuum-forming products:

Automotive and Transportation

Vacuum forming plays a vital role in the automotive sector, where it is used to produce lampshades, bumpers, window blanks, door panels, and various other interior components. This process is valued for its ability to create robust, lightweight parts that are crucial for modern vehicle design, enhancing fuel efficiency and reducing costs.

The technique is similarly adopted in other transportation sectors, including the manufacturing of parts for buses, boats, and airplanes, where the same benefits of cost-efficiency and lightweight construction are essential.

Industrial

In the industrial sector, vacuum forming is utilized to produce durable items like crates and contoured containers for machinery. This method excels in crafting sturdy and resistant parts that can endure harsh industrial environments. Its effectiveness is enhanced by the use of flame-retardant and UV-resistant materials, making it ideal for products used outdoors or near heat sources.

Packaging

Vacuum forming is widely used in the food packaging industry, such as packaging boxes for snacks, egg cartons, and trays for cookies, as it effectively molds food-grade plastics like polycarbonate, which are easily sterilizable and help prevent contamination, reduce damage, and preserve freshness. This technology is also prevalent in packaging everyday items such as toothbrushes, electronics, makeup, hanging card blisters, and cleaning products.

Consumer Goods

Vacuum forming is extensively used in consumer goods, encompassing everything from travel accessories and storage boxes to detailed miniature models, toys, and home decor items. This method supports the precise and aesthetic presentation of products while ensuring they are lightweight and durable.

Medical

In the medical field, vacuum forming is crucial for creating sterile, custom-fit packaging and trays to securely hold medical instruments. This technique is also applied to produce antimicrobial components like pharmaceutical trays and external parts for medical equipment. Its precision and hygienic manufacturing capabilities make it ideal for a range of hospital goods.

Mold Casting

Vacuum forming also finds applications in creating precise molds for culinary arts, such as dessert molds, and for crafting unique soap molds. These applications highlight the process’s ability to meet specific artistic requirements.

Customized Props for Special Effects

The entertainment industry utilizes vacuum forming to create customized props, such as costumes and masks. This application underscores the method’s capability to produce detailed designs and properties with creative shapes.

8. Find the Best Desktop Vacuum Formers at MY YARD

Vacuum forming is known for its cost-efficiency, quick processing, and versatility in producing detailed, lightweight, and durable items across various industries.

Explore these benefits further with MY YARD, a leader in delivering top-tier desktop vacuum forming solutions. Our devices, equipped with FORMART technology, optimize efficiency and adaptability for all users, from novices to experts. The compact design, industrial-grade components, and user-friendly features ensure superior performance and ease of use.

Ready to revolutionize your production processes? Contact us today to discover how our advanced vacuum-forming solutions can meet your prototyping and manufacturing needs.

Related Articles Suggested for You:

Thermoforming Explained: Process, Materials, and Applications

How to Make Resin Molds at Home: DIY Step-by-Step Guide

How to Make Chocolate with Molds DIY: Mold Types, Tips & More

No Comments