Tray盤客製化解決方案:從設計到量產的實踐

▶️觀看計劃前導片

本文深入探討如何為膜淨材料 Mbranfiltra 廠商開發客製化 Tray盤,以滿足淨水器零件在製造、運輸及加工過程中的保護與穩定需求。

由於傳統代工廠最小訂購量(MOQ)過高,本文提出了一套自製 Tray盤解決方案,完整記錄從需求分析、設計迭代、原型製作到量產落地的全流程。

透過多輪設計優化與測試,成功克服拉絲、卡榫、切割等挑戰,實現低成本、高效率的 Tray盤量產。

一、問題背景與需求分析

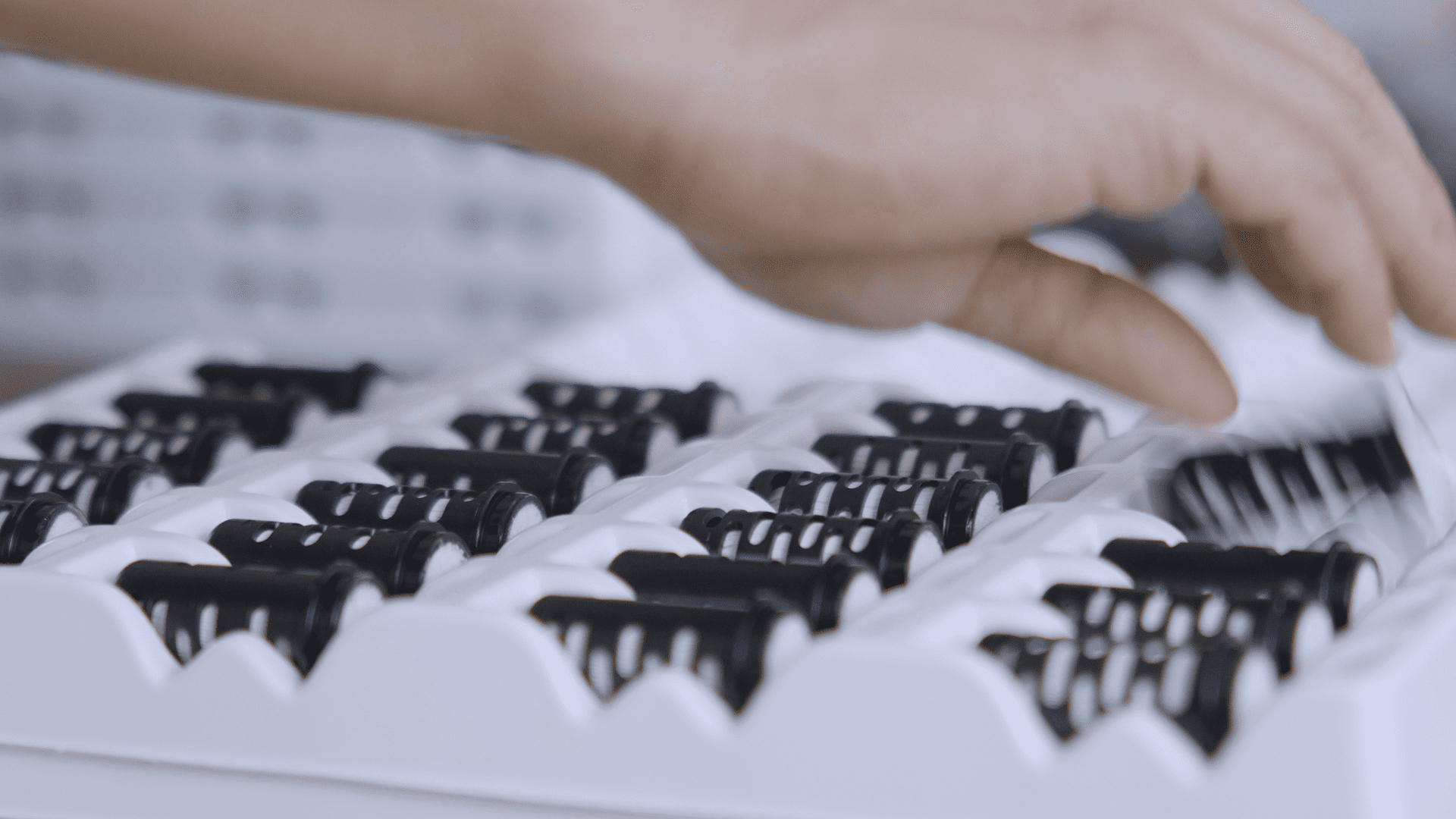

在淨水器製造過程中,Tray盤是保護濾絲的重要載具,能確保零件在運輸與加工過程中不受損。

然而,現有通用 Tray盤無法滿足 Mbranfiltra 的特殊需求,導致濾絲容易脫落並增加加工成本。

同時,工廠現有 Tray盤數量不足,無法達到代工廠 MOQ,促使廠商轉向開發自製 Tray盤。

現有通用 Tray盤的不足

- 保護性不足:運送過程中濾絲容易脫落。

- 容量有限:單盤僅能容納 30 個淨水器零件。

客製化 Tray盤的目標

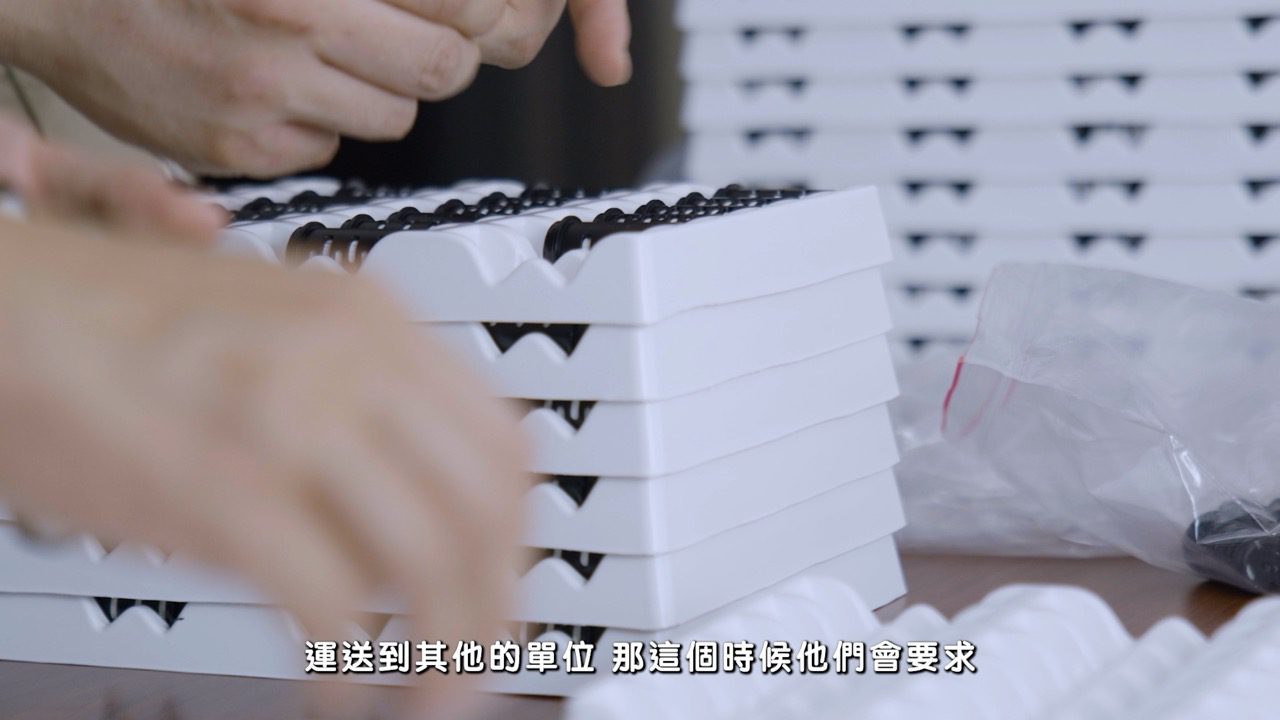

- 提升容量:增加 50% 容量,單盤可容納 45 個零件。

- 穩固零件:防止零件在運輸與堆疊過程中晃動與脫落。

- 降低成本:減少因零件損耗而產生的額外支出。

二、設計與原型製作

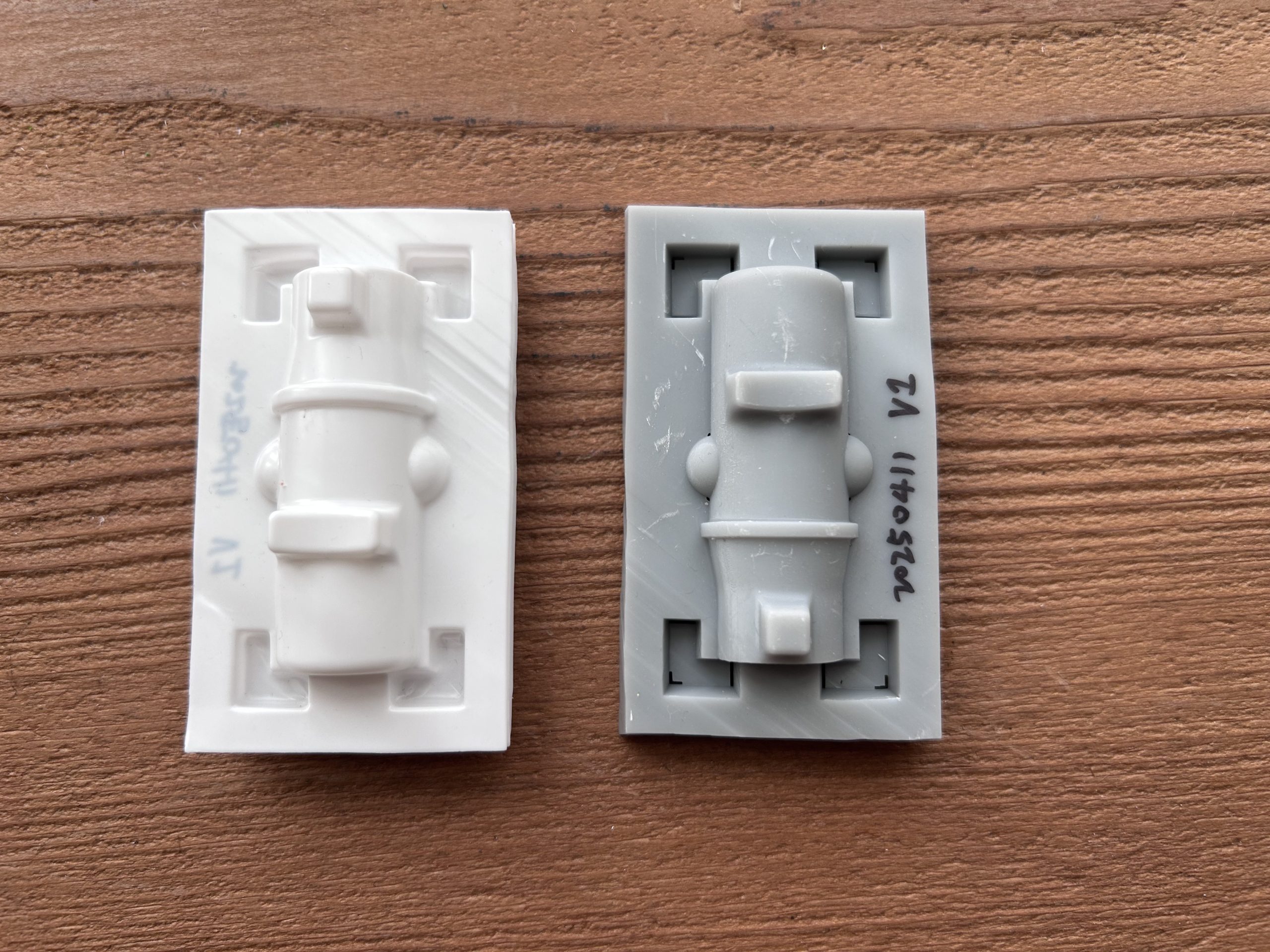

第一版設計:包覆式結構

最初的設計理念是將每個淨水器零件完全包覆,以提供最佳保護。然而,實驗結果顯示,

此結構佔用空間過大,排列時容易產生拉絲現象,導致 Tray盤 排列密度降低。

第二版設計:簡化結構與堆疊問題

第二版設計簡化了 Tray盤 結構,但忽略了堆疊時的穩定性問題。第二層 Tray盤 容易滑落,

無法穩固堆疊。

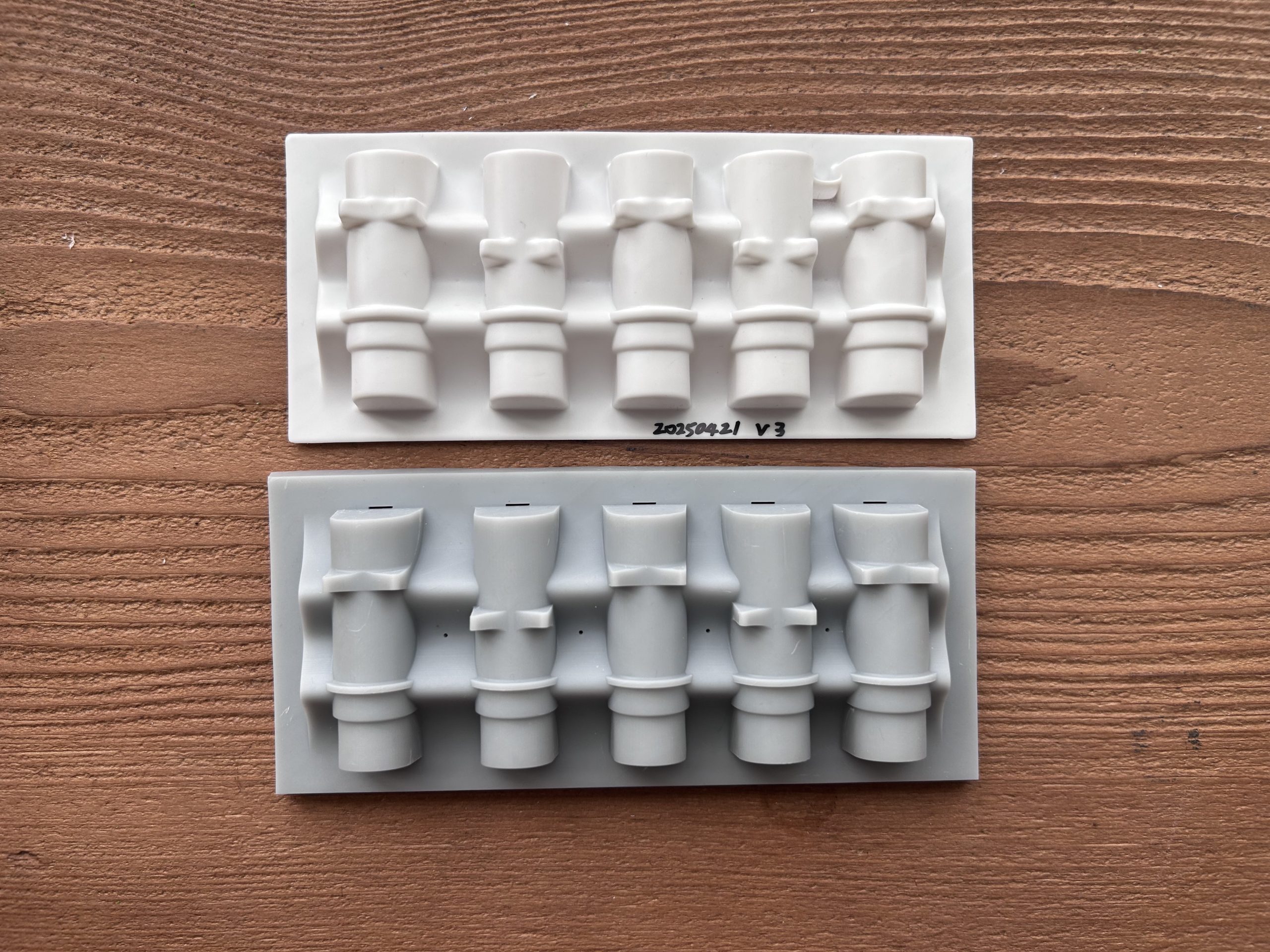

第三版設計:卡榫結構的調整

第三版重新調整 Tray盤 的卡榫結構,提高堆疊穩定性。然而,新增的卡榫佔用了過多空間,

增加了 Tray盤 的整體高度。

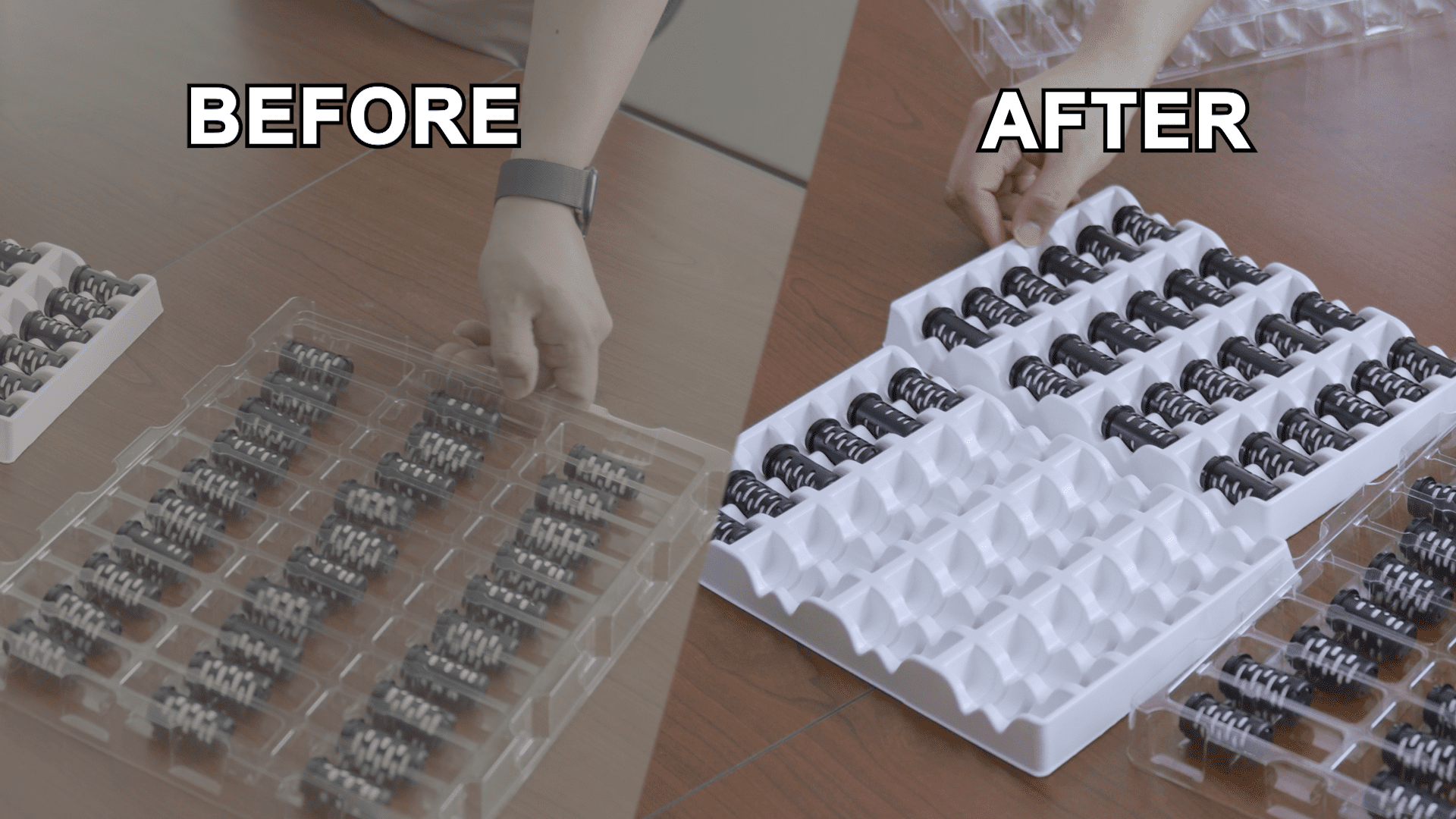

第四版設計:陰模設計的挑戰

第四版嘗試利用零件外環進行卡榫定位,並採用陰模結構。然而,陰模導致嚴重拉絲現象,

使 Tray盤 無法正常使用。

第五版設計:陽模設計的突破

為克服拉絲問題,第五版改為陽模結構,成功避免拉絲,同時保留陰模版的卡榫定位點。

第六版設計:卡榫結構的微調

由於陽模與陰模尺寸差異,第六版對卡榫尺寸進行微調,最終實現穩固卡榫與可靠堆疊功能。

三、量產流程與切割治具

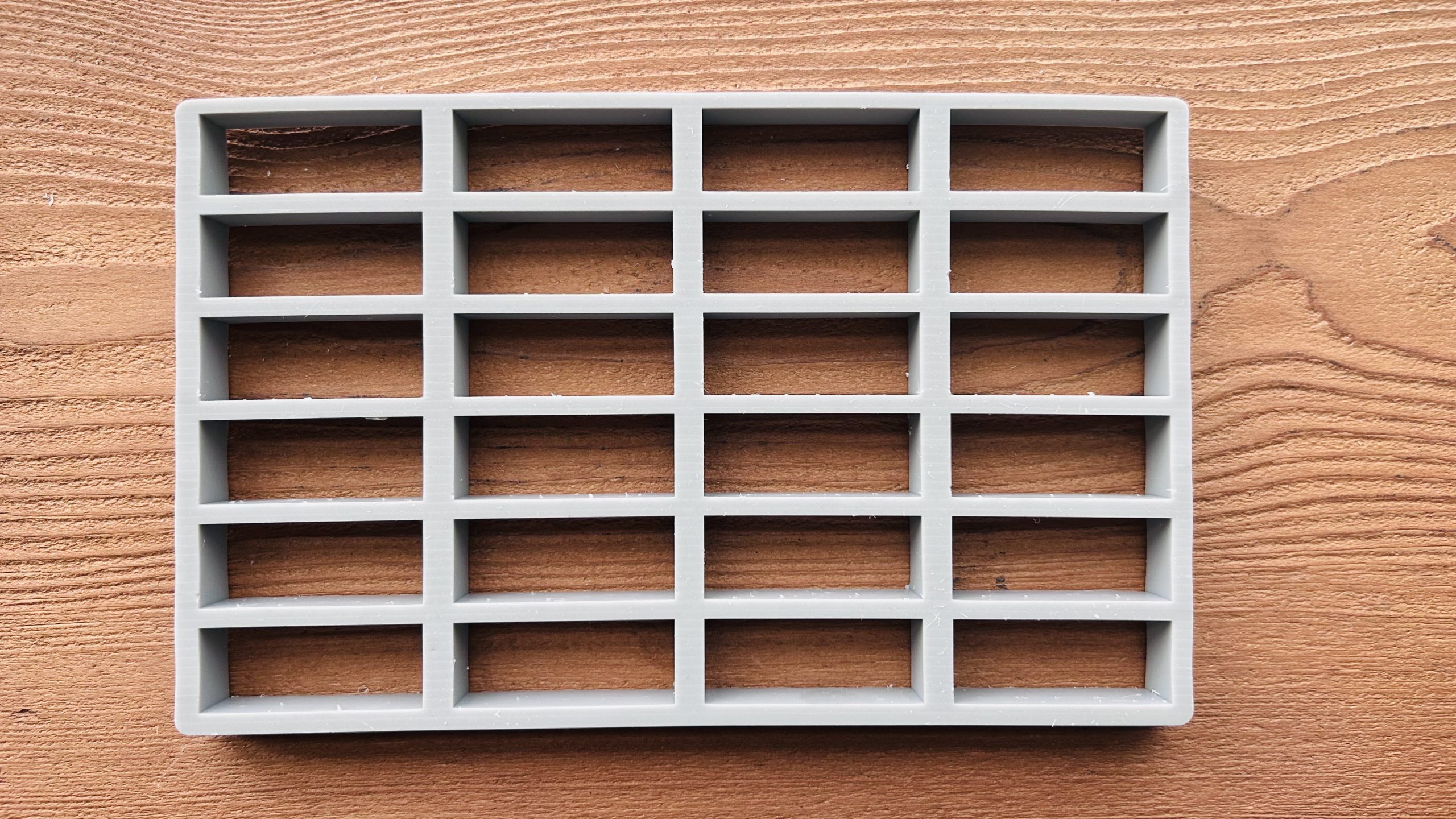

切割治具的設計

為了實現Tray盤的量產,需要設計切割治具,以便快速且精確地切割泡殼。

初版切割治具的不足

初版切割治具設計存在預留空間不足、緊密性不夠等問題,導致切割出來的泡殼邊緣粗糙,品質不佳。

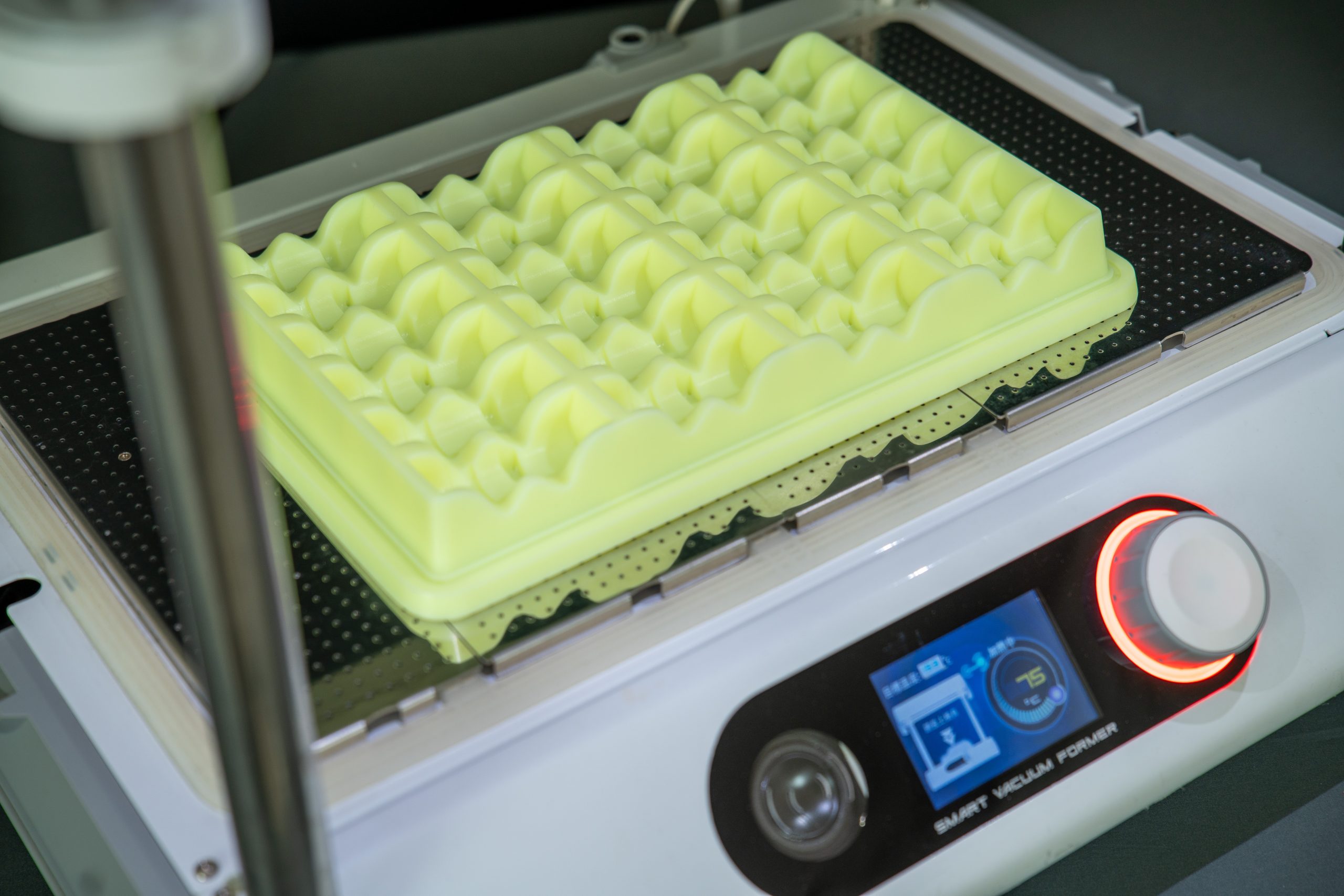

第二版切割治具:真空成型模具的應用

第二版切割治具採用了真空成型模具的設計理念,並在外環增加了襯套,以避免真空成型時將切割治具的位置也包進去。

第七版模具:光固化列印微變形的影響

第七版模具採用光固化列印技術製作,但發現光固化列印成品存在微變形,導致真空成型模具與切割治具的尺寸存在細微差距,進而影響了切割的精度和品質。

最終解決方案:外環襯套的應用

最終解決方案是在切割&真空的模具的外環部分,增加一個等高的環,就可以避免真空成型的時候把切割治具的位置也包進去,這樣切割的時候,只需要從真空成型上,移除外環,就可以直接進行加工,變得更省時且省力了。

結論

透過多次迭代設計與實驗,本文成功解決了友邦廠商客製化Tray盤的需求。最終的解決方案不僅提升了Tray盤的容量和穩定性,還降低了生產成本,並實現了高效的量產流程。此外,本文也總結了在設計和生產過程中遇到的問題與挑戰,為未來的客製化Tray盤設計提供了寶貴的經驗。

▶️觀看完整專訪影片

想要快速打造 專屬Tray盤,讓生產更高效?

現在就入手 FORMART智慧真空成型機,讓您的設計從打樣到量產一步到位!

👉 立即預約專屬諮詢或索取報價

- 📧 Email:service@myyardtech.com

- 📘 Facebook:facebook.com/myyardtech

- 📸 Instagram:instagram.com/my_yard_taiwan

No Comments