DIY泡殼製作指南|掌握真空成型技術,輕鬆打造包裝!

DIY泡殼製作 是目前市場上最實用的低成本包裝解決方案之一!透過 真空成型技術,你可以輕鬆自製泡殼,打造高質感的專屬包裝,適用於電子產品、手工藝品、零售商品等。本指南將詳細解析 泡殼材料選擇、3D列印模具製作、真空成型應用,讓你用最省錢的方法製作高品質泡殼包裝!

什麼是泡殼包裝?DIY泡殼製作與真空成型技術解析

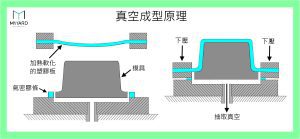

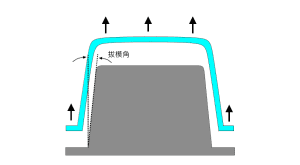

真空成型技術是一種常見的熱塑性塑膠板加工方法,透過加熱塑膠板,使其軟化後覆蓋在模具上,然後透過真空泵將空氣抽出,使塑膠板緊密貼合在模具上,最後冷卻形成所需形狀。這項技術廣泛應用於泡殼包裝、產品外殼、保護蓋、零件Tray盤等,特別適合快速、大量製作精細的塑膠殼製品。真空成型的優勢在於它能以低成本生產各類複雜設計,並且模具製作靈活,不論是小批量生產還是大規模生產,皆能輕鬆應對。

高昂模具費用的時代已成為過去,小批量泡殼自製再也不卡關

過去,泡殼包裝模具動輒2~8萬元的製作費用相當的高昂,這對於小型企業和個人設計師來說都是很沉重的負擔。如今,藉助3D列印技術來輸出泡殼模具,有效降低了泡殼模具的製作門檻,既快速又經濟。無論是打造個性化包裝,還是驗證新設計,只需列印專屬模具即可完成,不再需要依賴傳統的模具廠並付出高昂的模具費用。

1. 與3D列印的完美結合

3D列印讓設計師和小型工廠都能夠以更低的成本和更短的時間製作泡殼包裝或Tray盤模具,不再受限於生產數量的限制。搭配小型真空成型機,泡殼的製作變得前所未有的簡單和靈活。這種結合讓泡殼製造從大批量到少量生產都更加高效,無論是設計師者還是工廠都能夠從中受益。

2. DIY泡殼的好處

設計師的優勢

- 靈活創作:設計師可以快速設計出獨一無二的泡殼包裝,不必依賴現成模具,實現高個性化的設計需求。

- 成本節省:DIY泡殼能夠大幅降低生產模具的成本,尤其適合小批量生產或原型設計。

- 快速迭代:通過3D列印模具,設計師能夠快速調整並測試不同的設計方案,縮短產品開發週期,讓產品更快投入市場。

工廠的優勢

- 降低製作成本:工廠可以利用3D列印技術自製模具,避免高昂的外包費用,並靈活處理小量訂單。

- 靈活生產:工廠可以自行製作各類包裝,例如零件Tray盤和樣品包裝保護殼,快速響應市場需求。

- 縮短交貨時間:DIY泡殼技術讓工廠可以快速完成包裝製作,大大縮短生產和交貨時間。

泡殼自製材料推薦|如何選擇最適合的泡殼材料?

1. 常見的材料

DIY泡殼製作 的第一步是選擇合適的 泡殼材料。市面上常見的 PET、PVC、PP 材料 各有不同優勢。例如,PET 泡殼適用於真空成型技術,具有高透明度與環保特性,而 PVC 則更具耐久性,適合電子產品泡殼包裝。選擇正確的材料,能讓你的 低成本泡殼包裝 更高效,提高產品質感,以下是製作泡殼的常見材料:

2. 如何選擇材料

| 材質 | 優點 | 缺點 | 適用場合 |

|---|---|---|---|

| ABS |

|

|

工業零件、消費電子產品外殼、模型零件 |

| PET |

|

|

食品包裝、展示包裝、雞蛋盒、沙拉盒、樣品保護殼 |

| PE |

|

|

日常包裝、一般消費品包裝 |

| PC |

|

|

高階電子產品外殼、安全防護設備、遙控車殼、模型飛機座艙罩 |

| PP |

|

|

食品容器、醫療器材、電子產品外殼、飲料杯蓋 |

| PS |

|

|

食品包裝、玩具包裝、一次性產品、零件Tray盤 |

這些材料在泡殼應用中均呈現出不同特性,你可以根據你的需求選擇合適的材料以平衡成本、外觀和對個性化包裝性能的要求。

DIY泡殼製作步驟|從3D列印模具到真空成型全解析

1. 常見的建模軟體

為了有效設計真空成型模具,選擇合適的3D建模軟體至關重要。以下是幾款適合的軟體:

- Fusion 360

易於上手且功能強大,適合初學者及專業設計師。Fusion 360 支援模具設計,且可直接導出3D列印使用的STL格式檔案。 - Tinkercad

適合初學者的免費3D建模工具,界面簡單直觀,可快速設計出3D模具,並支持STL檔案輸出。 - Blender

免費開源軟體,適合進行複雜形狀和自由設計,雖然主要用於動畫和視覺效果,但也支援3D列印設計及STL檔案匯出。 - SolidWorks

工業設計常用的高階工具,功能齊全,能設計精細的模具,同樣支援STL格式輸出,適合高精度需求的模具設計。

2. 適合3D列印的檔案格式

完成模具設計後,需將文件導出為STL檔案,這是3D列印最常用的格式。STL檔案描述物體的幾何形狀,能確保模具設計在3D列印機上精確成型。

3. 真空成型模具設計要領

設計真空成型模具時,需要考慮多方面的因素,以確保成型過程順利並獲得高質量的個性化包裝產品。以下是設計模具的幾個關鍵步驟及注意事項:

- 模具材料選擇

使用FDM形式的3D列印輸出:

如果使用的3D印表機是屬於FDM形式的設備,那麼常見的FDM材料如: PLA、PETG、ABS等都有機會滿足真空成型模具的要求。然而,在選擇材料時,應根據所需要的泡殼的材質與厚度來決定選擇哪一種材料更為合適。如果使用需要更高成型溫度的塑膠板時,模具材料的耐溫性能就變得尤為重要。這時候就需要在材料與模具列印時所設置的厚度間找到最為平衡的選擇。通常情況下,如果所使用的塑膠板厚度低於0.5mm,那麼大部分的FDM材料都能夠使用,特別需要留意的是在輸出模具時,模具殼厚必須大於1.5mm以上、內部填充需要超過30%。如果使用的泡殼材料厚度高於0.5mm,那麼就要避免使用PLA這類低溫材料,並且模具殼厚與填充比例都應該同步增加。

使用光固化形式的3D列印輸出:

如果所使用的3D印表機是屬於光固化例如:LCD、SLA等技術,那麼材料的選擇上則更加方便。您只需要選擇耐高溫樹脂,並且留意模具輸出時的殼厚設置大於5mm以上,一般都已足敷使用。

總結來說3D列印的材料需要具備良好的耐熱性和耐用性,並且需要留意輸出時的殼厚設置與填充比例、以承受真空成型時的壓力與溫度,您就能夠順利掌握3D列印模具的基本要領。

- 模具表面光滑度

模具表面的光滑度會直接影響成品的質量。較光滑的模具能使塑料片均勻貼合,避免氣泡或凹陷現象。因此,在模具設計完成後,必要時可以對表面進行適當的補土打磨與拋光處理。

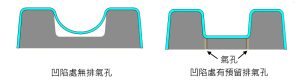

- 排氣孔設計

為避免氣體困在模具內,導致泡殼細節無法成形,模具上應設計適當的排氣孔。這些排氣孔通常位於模具的凹陷處,能幫助空氣順利排出,確保塑料片緊貼模具表面。

- 模具斜度

在設計模具的凹槽和凸起部分時,必須考慮到模具的斜度(拔模角度)。通常建議至少設計3°的斜度,以便泡殼成型後能順利脫模,避免卡住或損壞成品。

- 模具尺寸與厚度

模具的尺寸和厚度需要根據最終產品需求進行精確設計,並考慮到成型時材料的收縮率。塑料在冷卻時會有一定的收縮,因此設計模具時應適當預留收縮空間,也就是說如果希望得到精確的泡殼尺寸,那麼模具就應該些微放大,以補償因收縮而產生的尺寸誤差。

通過注意上述設計要點,設計師和製造商可以製作出高效且耐用的真空成型模具,提升產品質量並節省生產成本。

如何DIY自製泡殼

1. 使用DIY真空成型機

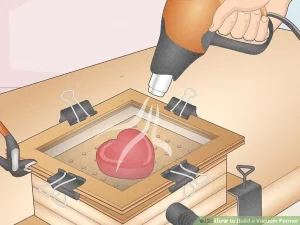

DIY真空成型是一種適合初學者、教育機構和小型創作者的製作方式。這類簡易的設備成本低且結構簡單,也能夠製作出簡易造型的個性化包裝泡殼。過程中,您只需要將塑膠板透過家裡的高溫烤爐、瓦斯爐、熱風槍等方式加熱後,將柔軟的塑膠薄片迅速覆蓋在模具上,並利用家用吸塵器抽出空氣,塑膠板便會貼覆在模具表面,形成所需的形狀。

DIY真空成型是一種構造簡單、低成本的泡殼製作方式(圖片來源:Wiki How)

DIY真空成型方法適合用來體驗真空成型技術原理,但實際製作過程並不如想像中容易,因為真空成型過程要求極高的氣密要求,當製作這類簡易的設備過程中往往容易因為真空洩漏導致的成形失敗而感到沮喪。此外,一般家用吸塵器僅能提供約-20KPA的最大吸力,這與專業真空成型機動輒高達-90KPA的吸力來說著實有著天壤之別。此外透過家用的烤爐、瓦斯爐、熱風槍等方式來對塑膠板進行加熱,加熱溫度與均勻性難以達到合理的使用要求,在控制成型參數上具有一定的挑戰,需經過數次調整才能達到可接受的效果。因此在塑膠材料的選擇上,DIY真空成型設備的限制頗多,一般較常使用的材料為PVC、ABS、PC等較容易成型的材料,但這類材料已經不符合現在產業對於環保永續的要求。

您如果對於DIY真空成型有興趣的話,推薦您參考: How to Build a Vacuum Former

泡殼包裝應用|如何用低成本打造專屬包裝,提升產品競爭力?

相較於使用DIY木箱製作泡殼、在材料選擇、製作精細度與製作良率上的諸多不足,MY YARD所研發的真空成型機不僅功能更強大,能夠精確控制加熱時間和真空壓力,確保塑膠薄片均勻成型並提供更一致的品質。桌上型真空成型機設計緊湊,適合在有限空間內使用,特別適合快速原型開發或小批量生產。這些設備不僅提升生產效率,還能處理更複雜的模具設計,提供穩定的專業成型效果,非常適合設計師、模型製作愛好者、專業創作者與小型工廠對於製作個性化包裝的需求。MY YARD的真空成型機不僅具有操作簡單、設置快速的特點,還具備以下幾項重要優勢:

- 快速打樣

MY YARD真空成型機能在短時間內完成打樣,縮短了設計和生產的迭代時間。

- 低成本生產

相比於找專業真空成型廠商花費昂貴模具費,使用桌上型真空成型機搭配3D列印來製作模具成本非常低廉,特別適合小批量的定制生產,並有效降低成本。

- 靈活應用

支持多種塑料材料,能應對不同的設計需求,適合多樣化應用場景,從原型設計到成品製作皆可輕鬆應對。

3. 使用MY YARD的真空成型機製作泡殼包裝的範例影片

更多MY YARD真空成型機特色,請參考: FORMART智慧真空成型機產品特色

自製泡殼常見問題

- 自製的泡殼包裝成本大概是多少?

使用3D列印模具和真空成型技術,泡殼製作的成本遠低於找專業成型廠。實際成本取決於材料選擇和設計複雜度。一般來說3D列印模具的材料成本約為30元~250元台幣不等,成型泡殼所需的塑膠板以A4尺寸為例、一般來說約在18~35元不等,視材料與厚度而定。如果單一款泡殼的需求數量少於300個,自製泡殼的成本具有絕對的競爭力。 - 泡殼可以用在哪些地方?

泡殼廣泛應用於包裝產品,如電子元件、玩具、樣品等保護包裝。特別是零件Tray盤和樣品包裝保護殼,在保護產品和減少運輸損壞方面具有很大優勢。 - 什麼材料適合泡殼製作?

常見的材料有PET、HIPS和ABS等塑膠材料為主,這些材料具有優秀的可塑性,適合不同包裝需求。 - 3D列印模具容易上手嗎?

3D列印技術的操作相對簡單,初學者也能快速上手。只需掌握基本設計概念,便可輕鬆列印出符合需求的泡殼模具。此外透過3D代印的方式也是相當方便且經濟的選擇。 - DIY泡殼製作需要多少時間?

從設計3D模具到利用3D印表機輸出實體模具,時間大約需要3小時至12小時不等,視模具的大小與複雜度而定。這個時間遠比傳統模具動輒需要6~8週的工期要快上許多。有了模具之後,使用真空成型製作單一個泡殼僅耗時2~4分鐘不等,連續製作的話通常會更快速。因此自製泡殼從設計到打樣完成往往在一天之內就能夠輕鬆搞定。

結語:自製泡殼從現在開始

自製泡殼不僅成本低廉,製作靈活,還能大幅縮短產品開發和生產週期。DIY泡殼技術的普及讓每位設計師和工廠都能更輕鬆應對工作與生產需求,並在市場上獲得競爭優勢。如果你正在尋找低成本且靈活的泡殼包裝解決方案,自製泡殼無疑是最佳選擇。現在利用MY YARD FORMART智慧真空成型機這樣的設備,您可以輕鬆實現高效、低成本的泡殼包裝製作。希望這篇文章能幫助您了解自製個性化包裝泡殼的方法,幫助您省下大量金錢、提高工作效率。

>>>查看更多自製泡殼的範例<<<

📢 加入我們的社群!

想學習更多 DIY泡殼技巧?立即在 Facebook 和 Instagram 追蹤我們,

讓你的產品包裝更專業、吸引更多客戶!

為您推薦的相關文章:

Pingback:如何利用真空成型技術製作 FPV遙控車賽道 ?DIY完整指南 - MY YARD - FORMART Smart Vacuum Former

Pingback:如何製作- 環氧樹脂模具?DIY逐步指南 MY YARD - FORMART Smart Vacuum Former

Pingback:真空成型:步驟、材料、類型及其優缺點 - MY YARD - FORMART Smart Vacuum Former

Pingback:如何製作巧克力模具:DIY 小技巧與秘訣 - MY YARD - FORMART Smart Vacuum Former