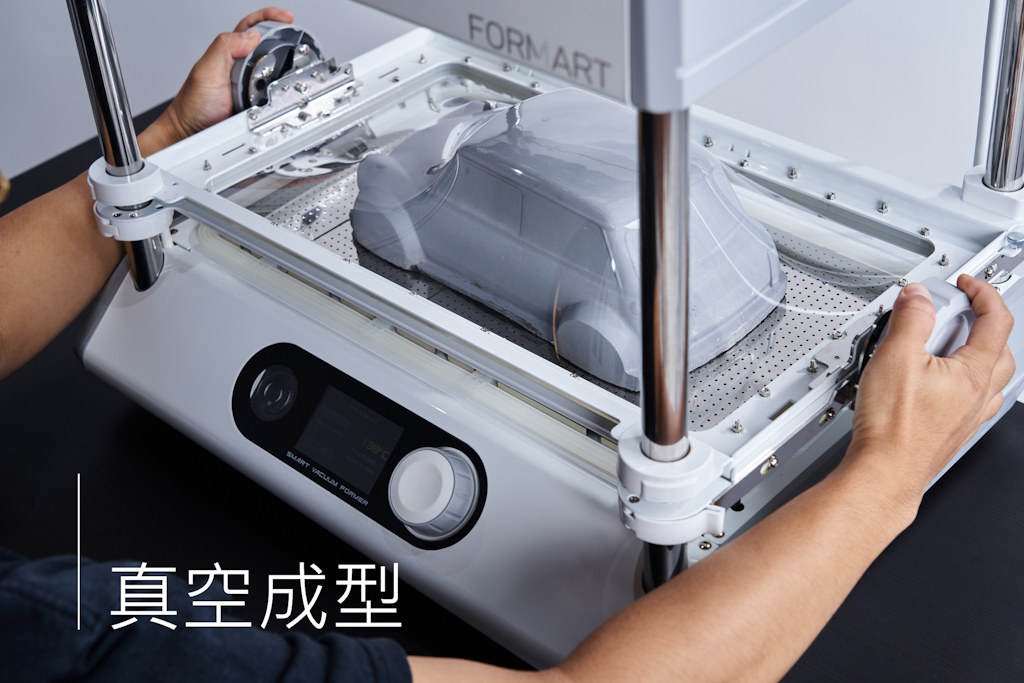

真空成型的原理:步驟、材料、類型及其優缺點

真空成型 是一種多功能的塑膠製造工藝,被廣泛應用於各行各業。在本文中,我們將探索其技術,了解其複雜的過程,並檢視使用的各種材料,揭示它如何塑造無數日常產品。讓我們深入了解真空成型的世界。

什麼是真空成型?

真空成型(又稱為真空吸塑)是一種靈活的塑膠製造工藝,其中加熱後的塑膠片材通過吸力被成形於模具上。此方法在小到中等批量生產中表現出色,是注塑成型的成本效益替代方案,因為它大大降低了模具的成本。它適用於各種材料,包括熱塑性材料和熱固性材料,儘管它們有固有的差異。

這種工藝被廣泛應用於生產消費品、汽車零部件以及消費產品包裝。其受歡迎的原因在於它能有效地創造出精細的形狀,使其成為製造業中不可或缺的技術之一。

真空成型 vs. 熱成型 vs. 正壓成型

熱成型是一個廣義的術語,包括像真空成型和正壓成型這樣的工藝,它們將加熱的塑膠材料成型為三維形狀。不同之處在於成型的方式、使用的模具種類以及所需模具的數量。

真空成型是最簡單的熱成型方法,它利用真空壓力將加熱的塑膠片材吸附於模具上成形。這種技術非常適合較為簡單的單面物品。

模具有兩種類型—一種是凸模(陽模),另一種是凹模(陰模)。凸模通過將塑膠片覆蓋其上來成型零件的內部尺寸。相對地,凹模則是通過將塑膠片放置在模具內部來形成精確的外部尺寸。在真空成型過程中,可以使用凸模或凹模,配合單一模具和真空壓力來實現所需的零件形狀。

正壓成型則利用空氣壓力來精確成型塑膠片材的雙面。與依賴吸力成型一面的工藝不同,正壓成型技術均勻地加熱並施加於兩面。這對於生產要求高細節和高精度的塑膠零件特別有效。

這些差異突顯了每種方法如何針對不同的產品需求進行定制,從簡單的包裝到複雜的多維零件

| 項目 | 真空成型 | 正壓成型 |

| 方法 | 使用真空負壓將加熱的塑膠片材吸附於模具上。 | 結合真空負壓和正壓空氣將塑膠片材成型。 |

| 機器尺寸 | 較小 | 較大且結構複雜 |

| 細節處理 | 一般 | 精細 |

| 應用 | 適用於較簡單的形狀和原型製作。 | 最適合需要精確細節和紋理的零件製作。 |

真空成型的工作原理

本指南將逐步帶您了解真空成型的每一個過程,從準備模具到製作最終產品。

1. 設計模具

首先,使用樹脂、MDF(中密度纖維板)、鑄鋁、木材、結構泡棉或3D列印塑膠等材料設計並製作模具。這些材料根據所需的細節和耐久性提供不同的優勢。例如,3D列印塑膠允許更複雜的設計。

3. 加熱

使用加熱器,通常是陶瓷加熱器或紅外線加熱管,均勻加熱塑膠片材,直到其變得柔軟可塑。所需的溫度會根據使用的塑膠類型而有所不同。

4. 真空吸附

當塑膠板加熱完成後,真空負壓會被生成於片材的下方。真空泵會將模具和塑膠片材之間的空氣抽出,將塑膠緊密地吸附在模具上,形成所需要的形狀。

如果您使用的是凹模(或稱為凹形模具),則需要在凹陷處鑽一些小孔,以便真空能夠有效地將片材拉入到所需的形狀。此外,還可以考慮使用體積控制套件來幫助壓緊塑膠片,這可以防止因橋接現象而導致的起皺現象。

5. 冷卻

可以使用風扇或冷空氣噴射來幫助剛成型的塑膠快速冷卻並固化,同時仍保持在模具上。確保快速冷卻有助於維持成型件的形狀和細節,不充分的冷卻可能會導致變形。

6. 脫模

當塑膠冷卻並固化後,從模具中取出真空成型的塑膠件,這樣您就成功完成了您的作品。

7. 修整

使用剪刀等工具修剪掉成型件邊緣多餘的塑膠,並進行打磨或平滑,以清理最終產品。

8. 表面處理

可能需要進一步的修飾,例如打磨粗糙邊緣或進行上漆。這一步驟將根據塑膠件的最終外觀和功能需求而定。

真空成型過程視頻

真空成型常用材料

有許多不同的塑膠片材可用於真空成型,選擇具有適當性能的正確類型對於專業應用至關重要。讓我們探索一些在真空成型中最常用的材料:

1. 丙烯腈-丁二烯-苯乙烯(ABS)

ABS塑膠是一種由丙烯腈、丁二烯和苯乙烯聚合物組成的強韌混合材料,具有優秀的強度、抗衝擊性和耐熱性,適用於各種產品,從運動器材到電子設備,甚至衛生用品和車輛零件。其多樣性還延伸到易於加工、上漆和提供無限顏色,使其成為多種製造需求的理想選擇。

2. 聚碳酸酯(PC)

聚碳酸酯(PC)以其耐用性、抗變形性和抗裂性而聞名。它具有卓越的強度、清晰度、耐熱性、防火性以及優秀的電絕緣性,對鹼類、芳香烴和碳氫化合物具有強大的化學抵抗力。PC的透明度極高,能夠傳遞90%的光線,類似於玻璃,並且可提供可定制的色調。常用於眼鏡鏡片、醫療設備、汽車零件、防護裝備和建築材料等產品中。

3. 聚丙烯(PP)

PP具有強度,但成型難度較高,需精確控制溫度以防止片材下垂。它是非吸濕性且高度靈活的,收縮率在1.5%到2.2%之間,並有半透明、黑色、白色和其他顏色可選,但無法上漆。其耐用性使其非常適合用於化學儲槽、外殼、車輛內部零件、食品和藥品包裝以及玩具。

4. 聚偏二氟乙烯(PVDF)

聚偏二氟乙烯(PVDF)是一種具有優異化學抵抗力、機械強度和熱穩定性的高度多用途熱塑性材料。特別因其高純度而受到青睞,適用於醫療、汽車和工業等需要高性能和耐用材料的關鍵應用。它能夠形成精確和複雜的形狀,同時抵抗降解,使其在製造過程中增添了實用性。

5. 聚對苯二甲酸乙二醇酯(PET)

PET因其透明度、韌性和對氣體及濕氣的阻隔性能而聞名。這種無色、靈活的塑膠在化學上穩定,具有高抗衝擊性和對二氧化碳及氧氣等氣體的低滲透性。PET也具有高度可回收性和微波透明性。它常用於飲料瓶、食品包裝、巧克力模具、創意外殼和合成纖維等產品中。

6. 聚氯乙烯(PVC)

PVC因其強度、耐化學性和耐用性而備受重視。由於其對油脂、火焰和衝擊的抵抗力,廣泛應用於建築和製造領域,適合用於管道、窗框和汽車內飾等產品。PVC有剛性和柔性兩種形式,並且是一種可靠的電絕緣材料,但它會對氯氣和某些化學物質產生反應。

7. 高抗衝擊聚苯乙烯(HIPS)

HIPS是一種由聚苯乙烯和5-10%的橡膠混合而成的強韌材料,增強了韌性和抗衝擊強度。它易於加工和組裝,非常適合用於零售展示、一次性餐具、相框和包裝。儘管HIPS的抗紫外線能力較差,但它的收縮率為0.3-0.5%,非常適合室內使用。由於其具成本效益且易於著色的特性,HIPS適用於模具製造及各種創意應用,例如角色扮演道具、燈具外殼等。

8. 壓克力(PMMA)

PMMA是一種多用途、中等至強度的材料,適用於需要透明度的應用,例如燈具、光擴散器、屋頂圓頂、衛生設備和標誌。儘管它對溫度敏感,可能變得脆弱或容易破碎,但它易於操作,並且與纖維素和琺瑯噴霧兼容。

9. 低密度聚乙烯(LDPE)

LDPE是無毒的輕量材料,具有優異的抗寒性和柔韌性,非常適合用於詳細的模具應用。其不粘性和強度特徵增強了使用的便捷性。然而,LDPE在超過60KPA的成型壓力下可能會斷裂,因此建議降低吸力並使用微孔成型床附加裝置以獲得最佳效果。

10. 熱塑性聚氨酯(TPU)

TPU是一種環保材料,適用於各種成型應用,因為其無毒、無氣味並且自然可降解的特性。它不需要預熱,最佳成型溫度為115˚C,應用範圍為-60至80˚C。TPU以其靈活性、易於脫模、高抗拉強度和適合皮膚接觸而受到重視,適合用於製作防護罩、防塵罩、肥皂模具、水泥模具以及防水或防油罩。

真空成型/模具機器類型

每種真空成型機都提供獨特的生產優勢,適應各種製造規模和需求。這種多樣性確保企業和個人能夠選擇與其操作需求和預算限制完美契合的設備。以下是不同類型的真空成型機的詳細介紹:

1. 工業真空成型機

工業真空成型機旨在大規模生產,提供強大的性能,能夠處理大型塑料板的需求。這些機器的一個主要優勢是,設計師可以在生產周期內調整參數而不會造成干擾。這些機器非常適合連續的重型商業操作,並能夠精確生產各種大型或複雜的零件。

2. 中型/半自動真空成型機

這些機器在產量和可管理性之間取得平衡,非常適合中型生產。半自動控制提高了一致性並減少了人工勞動,為希望擴大業務的公司提供了一種具有成本效益的解決方案。

3. 桌上型真空成型機

桌上型真空成型機體積小、便攜且高效,非常適合小型企業、個人工作室、教育環境或愛好者。儘管尺寸適中,但這些機器能夠實現卓越的細節並優化空間使用,非常適合空間有限的人士。

我們的FORMART機器將桌上型真空成型提升到一個新的水平,配備快速、高效的技術和適合所有技能水平的用戶友好界面。其緊湊的設計和工業級真空泵提高了工作空間的效率,而自動模具釋放功能則大大簡化了真空成型的過程。

4. DIY真空成型機

DIY機器非常適合定制建造者或小型創作者,例如為幼兒設計的教育計劃。它們具有成本效益,並允許靈活實驗各種材料和設計。然而,控制這些機器的參數可能會有挑戰,使它們不太適合需要精確設置的環保材料。

真空成型的優勢

真空成型是一種在生產中提供顯著成本節約和效率的方法。讓我們來探索它的所有好處:

1. 對小批量生產的成本效益

真空成型非常適合原型和小批量生產,因為與其他傳統製造過程相比,其模具、原型製作和創建模具的前期成本較低。

此外,通過重複使用模具來生產類似零件,進一步提高了成本效益。

2. 短交貨時間

真空成型簡化了生產過程,使從初步設計到最終產品的快速交貨成為可能。使用3D打印的模具可以進一步加快此過程,幫助產品更快上市,並提高整體生產效率。

3. 可定制且靈活的設計

此方法在設計上提供了高靈活性,允許創建根據特定需求量身定制的複雜形狀和尺寸,而不需要顯著增加成本。該過程還支持廣泛的顏色選擇和定制。

4. 一致性和高重複性

真空成型提供了高重複性,確保在使用相同模具的多批次中產品質量的均勻性和一致性。這種精度對於維持標準至關重要,並且非常適合無縫組裝各種零件。

5. 廣泛的材料選擇

真空成型可以使用多種塑料材料,從而能夠創建具有特定特性的零件,包括醫療或食品級要求,並能生產透明和半透明的組件,非常適合食品包裝。

6. 減少浪費

真空成型是環保的;過程中多餘的材料可以回收和重用,從而減少浪費並促進可持續生產實踐。

真空成型的缺點

儘管真空成型有其優勢,但仍然存在一些限制,可能影響其在某些應用中的適用性。以下是這些挑戰的描述及克服方法的實用建議:

1. 對細節和凹陷部位的限制

真空成型在創建高精細度的部件或凹陷部位時可能會遇到困難。該過程往往難以捕捉細緻的紋理並在凹陷形狀中保持結構完整性。此外,真空成型的塑料部件可能不具備均勻的壁厚,而創建凹陷部位可能特別具挑戰性。

2. 變形和瑕疵的風險

真空成型可能導致變形和表面瑕疵,尤其是在塑料片加熱不均或模具設計無法在整個部件上保持一致的真空壓力時。

為了減輕這些風險,考慮將模具設計從陰模改為陽模。這種改變可以使由於陰模中的凹陷處而難以成型的區域,通過陽模更容易地成形。此外,這也有助於解決厚度不均的問題。確保使用適當厚度的塑料片,並確保其均勻加熱。在成型過程中拉伸塑料片可以增強細節並減少變形,從而實現更平滑的表面。

3. 對高產量生產的經濟性較差

儘管真空成型在原型製作和小批量生產方面表現優異,但隨著產量的增加,其成本效益會下降。這是因為設置過程勞動密集,以及模具的磨損,可能無法承受長期的生產運行。

真空成型的應用

真空成型可以將塑膠塑造成各種功能性和裝飾性物品,展現其靈活性和廣泛的應用。以下是一些常見的真空成型產品例子:

1. 汽車和交通運輸

真空成型在汽車行業中發揮著重要作用,用於生產燈罩、保險杠、窗框、門板和其他各種內部組件。這一過程以其能夠創造出堅固、輕便的部件而受到重視,這對現代汽車設計至關重要,有助於提高燃油效率並降低成本。

該技術同樣應用於其他交通運輸行業,包括巴士、船舶和飛機部件的製造,在這些場合,成本效益和輕便結構的優勢同樣重要。

2. 工業

在工業領域,真空成型被用於生產耐用的物品,如機械的箱子和輪廓容器。這種方法在製造堅固耐用的部件方面表現出色,這些部件能夠承受嚴酷的工業環境。其有效性因使用防火和抗紫外線材料而增強,使其成為戶外或靠近熱源產品的理想選擇。

3. 包裝

真空成型在食品包裝行業中得到廣泛應用,例如用於零食包裝盒、雞蛋盒和餅乾托盤,因為它能有效地塑造食品級塑膠(如聚碳酸酯),這些塑膠易於消毒,幫助防止污染、減少損壞並保持新鮮度。這項技術也在日常用品包裝中非常普遍,如牙刷、電子產品、化妝品、吊卡泡殼和清潔產品。

4. 消費品

真空成型在消費性產品中亦被廣泛地應用,涵蓋了從旅行箱和儲物箱到精細的微縮模型、玩具和居家裝飾等各種產品。這種方法有效提升產品的精緻與美觀,同時確保它們既輕便又耐用。

5. 醫療

在醫療領域,真空成型對於創建無菌、量身定制的包裝和托盤以安全固定醫療器械至關重要。這種技術也應用於生產抗菌組件,如藥品托盤和醫療設備的外部部件。其精確和衛生的製造能力使其成為各種醫院用品的理想選擇。

6. 實體翻模灌模

真空成型還應用於創建烹飪藝術的精緻模具,如甜點模具以及製作獨特的手工皂模具。這些應用突顯了該工藝滿足特定藝術需求的能力。

7. 定制Cosplay道具或電影道具

娛樂行業利用真空成型來製作定制道具,如服裝和面具。這一應用強調了該方法在製作具有創意形狀的精緻設計和特性方面的能力。

尋找最適合你的 MY YARD 桌上型真空成型機

No Comments