真空成形とは?手順、材料、種類及びその長所と短所

真空成形は、さまざまな業界で広く使用されている多機能なプラスチック製造プロセスです。本記事では、その技術を探求し、複雑なプロセスを理解し、使用されるさまざまな材料を検討し、日常の無数の製品にどのように影響を与えているかを明らかにします。それでは、真空成形の世界に深く入り込んでいきましょう。

1. 真空成形とは何ですか?

真空成形(または真空吸塑)は、加熱されたプラスチックシートが吸引力によって金型に成形される柔軟なプラスチック製造プロセスです。この方法は、小規模から中規模の生産において優れた性能を発揮し、金型コストを大幅に削減できるため、射出成形のコスト効果の高い代替手段です。熱可塑性材料や熱硬化性材料など、さまざまな材料に適用できますが、各材料には固有の違いがあります。

このプロセスは、消費財、自動車部品、消費製品のパッケージングなどの生産に広く利用されています。その人気の理由は、精細な形状を効果的に作成できることから、製造業において不可欠な技術の一つとなっています。

真空成形 vs. 熱成形 vs. 正圧成形

熱成形は、真空成形や正圧成形のようなプロセスを含む広範な用語であり、加熱されたプラスチック材料を三次元形状に成形します。異なる点は、成形の方法、使用される金型の種類、必要な金型の数です。

真空成形は最も簡単な熱成形の方法であり、真空圧力を利用して加熱されたプラスチックシートを金型に吸着させて成形します。この技術は、比較的単純な片面物品に非常に適しています。

金型には二種類のタイプがあり、一つは凸型(陽型)、もう一つは凹型(陰型)です。凸型はプラスチックシートを覆うことで部品の内部寸法を成形します。対照的に、凹型は金型の内部にプラスチックシートを置くことで正確な外部寸法を形成します。真空成形プロセスでは、凸型または凹型を使用し、単一の金型と真空圧力を組み合わせて必要な部品形状を実現できます。

正圧成形は、空気圧を利用してプラスチックシートの両面を正確に成形します。吸引力を利用して一面を成形するプロセスとは異なり、正圧成形技術は均一に加熱し、両面に適用します。これは、高い詳細と精度を要求するプラスチック部品の生産に特に効果的です。

これらの違いは、各方法がどのように異なる製品ニーズに対応しているかを強調し、単純なパッケージから複雑な多次元部品までのカスタマイズを可能にします。

| 項目 | 真空成形 | 正圧成形 |

| 方法 | 使用真空負圧將加熱的プラスチックシートを金型に吸着させる。 | 真空負圧と正圧空気を組み合わせてプラスチックシートを成形する。 |

| 機器尺寸 | 小さい | 大きく、構造が複雑 |

| 細節處理 | 一般 | 精細 |

| 應用 | 比較的単純な形状やプロトタイプの製作に適している。 | 精確な詳細やテクスチャが必要な部品の製作に最適。 |

2. 真空成形の工作原理

クランプ

加熱

真空吸着

プラスチックシートが加熱された後、シートの下方に真空負圧が生成されます。真空ポンプが金型とプラスチックシートの間の空気を抽出し、プラスチックを金型にしっかりと吸着させ、所定の形状を形成します。

凹型金型(または凹型モールド)を使用する場合は、凹部に小さな穴をいくつか開ける必要があります。これにより、真空が効果的にシートを所定の形状に引き込むことができます。また、ブリッジ現象によるシワを防ぐために、プラスチックシートを圧縮するのに役立つボリュームコントロールキットの使用も検討できます。

修整

はさみなどの工具を使用して、成形品のエッジから余分なプラスチックを切り取り、最終製品を清掃するために研磨や平滑化を行います。

表面処理

粗いエッジの研磨や塗装など、さらなる仕上げが必要な場合があります。このステップは、プラスチック部品の最終的な外観や機能的な要求に応じて決定されます。

真空成形プロセスの動画

アクリロニトリル-ブタジエン-スチレン(ABS)

ABSプラスチックは、アクリロニトリル、ブタジエン、スチレンのポリマーで構成された強靭な複合材料であり、優れた強度、耐衝撃性、耐熱性を備えており、スポーツ用品から電子機器、衛生用品、車両部品までさまざまな製品に適しています。その多様性は、加工の容易さ、塗装のしやすさ、無限の色の提供にまで及び、さまざまな製造ニーズに理想的な選択肢となっています。

ポリカーボネート(PC)

ポリカーボネート(PC)は、その耐久性、変形耐性、亀裂耐性で知られています。卓越した強度、透明度、耐熱性、防火性、および優れた電気絶縁性を持ち、アルカリ、芳香族炭化水素、炭化水素に対して強力な化学抵抗力を持っています。PCの透明度は非常に高く、ガラスと同様に90%の光を通過させ、カスタマイズ可能な色合いを提供します。眼鏡レンズ、医療機器、自動車部品、防護具、建材などの製品で一般的に使用されています。

ポリプロピレン(PP)

PPは強度を持ちながら成形が難しく、シートの垂れを防ぐために温度を正確に制御する必要があります。非吸湿性で高度な柔軟性があり、収縮率は1.5%から2.2%の範囲で、半透明、黒、白などの色がありますが、塗装ができません。その耐久性により、化学タンク、ハウジング、自動車内部部品、食品および医薬品の包装、玩具に非常に適しています。

ポリフッ化ビニリデン(PVDF)

ポリフッ化ビニリデン(PVDF)は、優れた化学抵抗性、機械的強度、熱安定性を持つ高度に多用途な熱可塑性材料です。特に高純度のため、医療、自動車、工業などの高性能かつ耐久性のある材料を必要とする重要な用途で重宝されています。正確かつ複雑な形状を形成することができ、分解に対する抵抗力があるため、製造プロセスにおいて実用性を高めます。

ポリエチレンテレフタレート(PET)

PETは、その透明度、靭性、および気体および湿気に対するバリア性能で知られています。この無色で柔軟なプラスチックは化学的に安定しており、高い耐衝撃性と二酸化炭素や酸素などの気体に対する低透過性を持っています。PETは高度なリサイクル性と微波透過性も持っています。飲料ボトル、食品包装、チョコレート型、創造的なハウジング、合成繊維などの製品で一般的に使用されています。

ポリ塩化ビニル(PVC)

PVCはその強度、耐化学性、および耐久性のために重視されています。油脂、炎、衝撃に対する抵抗力により、建築や製造分野で広く使用され、パイプ、窓枠、自動車の内装などの製品に適しています。PVCは剛性と柔軟性の2つの形態があり、信頼性の高い電気絶縁材料ですが、塩素ガスや特定の化学物質に反応する可能性があります。

高耐衝撃ポリスチレン(HIPS)

HIPSは、ポリスチレンと5-10%のゴムを混合した強靭な材料で、靭性と耐衝撃強度が強化されています。加工と組立が容易であり、リテールディスプレイ、使い捨て食器、フォトフレーム、包装に非常に適しています。HIPSの耐UV性能は劣りますが、収縮率は0.3-0.5%で、屋内使用に最適です。そのコスト効率と着色の容易さにより、HIPSは型の製造やさまざまな創造的な応用、たとえばキャラクターコスチュームや照明器具のハウジングなどに適しています。

アクリル(PMMA)

PMMAは多用途で中程度から強度の材料であり、透明度が要求される用途に適しています。例えば、照明器具、光拡散器、屋根ドーム、衛生設備、サインなどです。温度に敏感で脆弱になったり壊れやすくなったりする可能性がありますが、操作が容易で、セルロースやエナメルスプレーとの互換性があります。

低密度ポリエチレン(LDPE)

LDPEは無毒で軽量な材料で、優れた耐寒性と柔軟性を持ち、詳細な型の用途に非常に適しています。その非粘着性と強度の特性は使用の便利さを向上させます。ただし、LDPEは60KPAを超える成形圧力で破裂する可能性があるため、最良の効果を得るには吸引を減らし、微細孔成形ベッドの付加装置を使用することが推奨されます。

熱可塑性ポリウレタン(TPU)

TPUは環境に優しい材料であり、無毒で無臭であり、自然に分解可能な特性からさまざまな成形用途に適しています。予熱は不要で、最適な成形温度は115˚Cで、適用範囲は-60から80˚Cです。TPUは柔軟性、脱型の容易さ、高い引張強度、皮膚接触に適していることで評価されており、防護カバー、ダストカバー、石鹸型、水泥型、防水または防油カバーの製造に適しています。

5.真空成形の利点

真空成形は、生産において顕著なコスト削減と効率を提供する方法です。そのすべての利点を探ってみましょう:

小ロット生産におけるコスト効率

真空成形はプロトタイプや小ロット生産に非常に適しており、他の伝統的な製造プロセスと比較して、金型、プロトタイプ作成、金型の作成にかかる初期コストが低くなります。また、類似の部品を生産するために金型を繰り返し使用することで、さらにコスト効率が向上します。

短納期

真空成形は生産プロセスを簡素化し、初期設計から最終製品までの迅速な納品を可能にします。3Dプリントされた金型を使用することで、このプロセスはさらに加速され、製品の市場投入を早め、全体的な生産効率を向上させます。

カスタマイズ可能で柔軟なデザイン

この方法はデザインの柔軟性が高く、特定のニーズに合わせて複雑な形状やサイズをカスタマイズすることができ、コストを大幅に増加させることなく実現できます。このプロセスは、広範な色の選択やカスタマイズもサポートしています。

一貫性と高い再現性

真空成形は高い再現性を提供し、同じ金型を使用した複数のロットで製品品質の均一性と一貫性を確保します。この精度は基準を維持するために不可欠であり、さまざまな部品のシームレスな組み立てにも非常に適しています。

幅広い材料選択

真空成形はさまざまなプラスチック材料を使用でき、医療や食品グレードの要求を含む特定の特性を持つ部品を作成でき、透明および半透明のコンポーネントを生産することができるため、食品パッケージングに非常に適しています。

廃棄物の削減

真空成形は環境に優しく、プロセス中に余分な材料をリサイクルおよび再利用することができるため、廃棄物を減らし、持続可能な生産慣行を促進します。

6.真空成形の欠点

真空成形にはその利点がある一方で、特定の用途における適用性に影響を与える制限も存在します。以下はこれらの課題の説明と、それを克服するための実用的な提案です:

細部や凹部の制限

真空成形は高精細な部品や凹部を作成する際に困難が伴うことがあります。このプロセスでは、精緻なテクスチャを捉えたり、凹部の形状において構造的な完全性を維持したりするのが難しい場合があります。また、真空成形されたプラスチック部品は均一な壁厚を持たないことが多く、凹部の作成は特に挑戦的です。

変形や欠陥のリスク

真空成形は変形や表面の欠陥を引き起こす可能性があり、特にプラスチックシートが均一に加熱されない場合や、金型設計が部品全体で均一な真空圧を維持できない場合に発生します。

これらのリスクを軽減するために、金型設計を陰型から陽型に変更することを検討してください。この変更により、陰型の凹部で成形が難しい領域が陽型によってより容易に成形できるようになります。また、これにより厚さの不均一性の問題も解決されます。適切な厚さのプラスチックシートを使用し、それを均一に加熱することを確認してください。成形プロセス中にプラスチックシートを引き伸ばすことで、詳細を強化し変形を減少させ、より滑らかな表面を実現できます。

高産量生産の経済性が低い

真空成形はプロトタイプ作成や小ロット生産において優れた性能を発揮しますが、生産量が増えるにつれてそのコスト効率が低下します。これは、設定プロセスが労働集約的であり、金型の摩耗が生じるため、長期的な生産運用には耐えられない可能性があるためです。

7.真空成形の応用

真空成形はプラスチックをさまざまな機能的かつ装飾的なアイテムに成形でき、その柔軟性と幅広い応用を示します。以下は一般的な真空成形製品の例です:

自動車と交通輸送

真空成形は自動車産業において重要な役割を果たしており、ライトカバー、バンパー、窓枠、ドアパネル、その他さまざまな内部コンポーネントの生産に使用されています。このプロセスは、頑丈で軽量な部品を作成できることから重視されており、現代の自動車設計において重要で、燃料効率を向上させ、コストを削減するのに寄与しています。

この技術はバス、船舶、航空機部品の製造など、他の交通輸送業界にも応用されており、これらの場合でもコスト効率と軽量構造の利点が重要です。

工業

工業分野では、真空成形は機械のボックスやプロファイル容器などの耐久性のある物品の生産に使用されます。この方法は、厳しい工業環境に耐える堅牢で耐久性のある部品を製造するのに優れています。その有効性は、防火および耐紫外線材料を使用することで強化されており、屋外や熱源近くの製品に理想的です。

包装

真空成形は食品包装業界でも広く利用されており、スナックパッケージ、卵パック、クッキーのトレイなどに使用されています。食品用プラスチック(ポリカーボネートなど)を効果的に成形でき、消毒が容易で、汚染を防ぎ、損傷を減少させ、鮮度を保つのに役立ちます。この技術は、歯ブラシ、電子製品、化粧品、カードボードパッケージ、清掃製品など、日常品の包装にも非常に一般的です。

消費財

真空成形は消費財にも広く応用されており、旅行用ケースやストレージボックスから精密なミニチュアモデル、玩具、家庭装飾品に至るまで、さまざまな製品を網羅しています。この方法は製品の精緻さと美しさを高めつつ、軽量で耐久性のある製品を確保します。

医療

医療分野では、真空成形は無菌でカスタマイズされた包装やトレーを作成し、医療機器を安全に固定するために不可欠です。この技術は抗菌コンポーネントの生産にも利用され、医薬品トレーや医療機器の外部部品などに応用されています。その精密で衛生的な製造能力は、さまざまな病院用品の理想的な選択肢となります。

実体型取りと注型

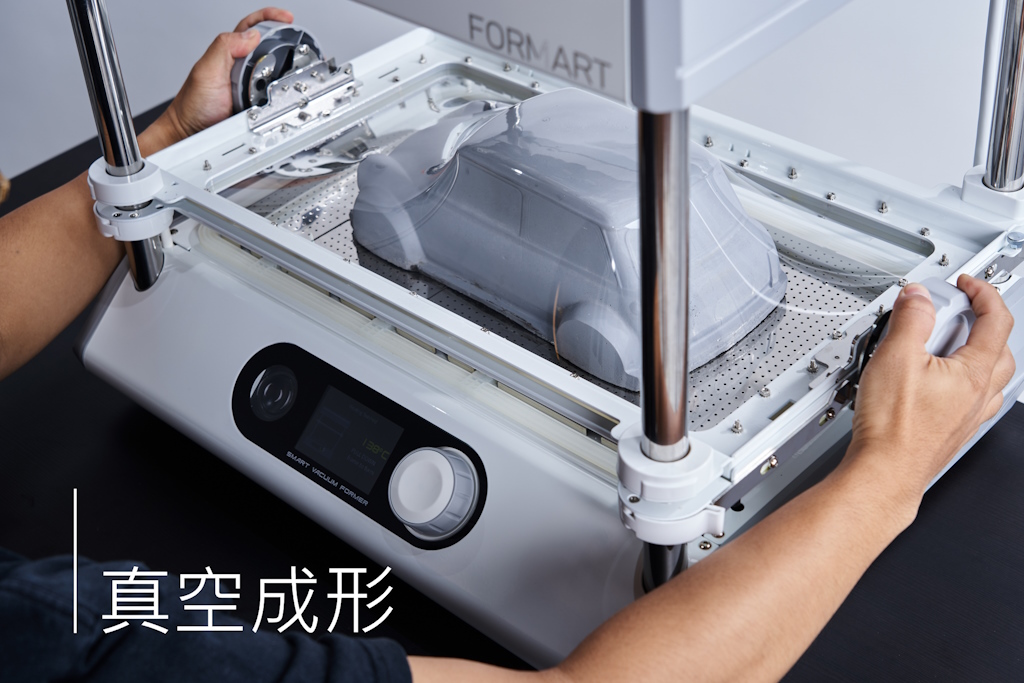

8.あなたに最適な MY YARD 卓上型真空成形機を見つける

真空成形は、そのコスト効率、迅速な加工、そしてさまざまな業界で詳細で軽量、かつ耐久性のある製品を生産する多機能性で知られています。

これらの利点をさらに探求し、MY YARD が最適な卓上型真空成形機ソリューションのリーダーである理由をご紹介します。私たちのFORMARTスマート真空成形機は、多くの独自の技術を備えており、すべてのユーザー(初心者から専門家まで)の効率と適用性を最適化します。そのコンパクトなデザイン、産業用部品、そしてユーザーフレンドリーな機能は、卓越した性能と使いやすさを保証します。

No Comments